Aspectos Generales de la Soldadura TIG y MIG.

Aspectos generales

Empezaremos por citar una serie de recomendaciones de uso que todos aquellos parámetros que más influyen en la consecución de una soldadura final de calidad, es decir, explicaremos como soldar con tig, con el objetivo de conseguir cordones de soldadura de una excelente calidad

Distancias recomendadas para soldar con tig

Cuando queremos explicar a nuestros alumnos, como soldar con tig, siempre le advertimos de que la distancia que separa el electrodo de la pieza a soldar es muy importante, puesto que influye en el mantenimiento del arco eléctrico, en la escuela de soldadores recomendamos siempre los siguientes valores según la figura adjunta:

Distancias entre electrodo de tungsteno y pieza

5 mm como máximo de salida del electrodo de tungsteno fuera de la tobera tig.

5 mm como máximo de distancia de la punta del electrodo de tungsteno a la pieza que queremos soldar.

Ángulo de la antorcha de tig

El siguiente factor que se debe controlar cuando soldamos con tig, es la inclinación de la antorcha de soldadura tig. Lo ideal sería a 90º con la pinza totalmente perpendicular a la pieza, pero se puede admitir una inclinación entre 75º y 80º, a fin de facilitar el trabajo y el control visual del cordón.

De todos modos, tenemos que recalcar la idea de que una mayor inclinación va en detrimento de la protección de la soldadura, dado que se produce una peor incidencia de la campana de gas protector sobre el baño de fusión y como soldar con tig de manera eficiente, es nuestra meta, no podremos descuidar este aspecto.

Dejamos unas figuras sobre como soldar con tig correctamente desde el punto de vista de la inclinación:

Caudal de gas

Otro factor que no podemos pasar por alto es el caudal de gas, recomendamos que para que la soldadura resulte óptima debemos usar un caudal comprendido entre los 6 y 12 litros / minuto.

Material de aporte para soldar con tig

Durante el proceso de soldadura se debe tener la precaución de mantener dentro del flujo de gas la parte caliente de la varilla con el material de aporte, dado que si sale fuera del flujo de protección éste se oxidaría perdiendo propiedades y aumentando de manera considerable el riesgo de contaminación de la soldadura

Afilado del electrodo de tungsteno

En la segunda parte del tutorial sobre como soldar con tig, se comento la importancia del afilado del extremo del electrodo de tungsteno para mantener la estabilidad del arco eléctrico.

Durante el proceso de mecanizado de la punta del electrodo para obtener su afilado se debe tener la precaución de dejar que las estrías queden perpendiculares a la corriente. Con ello se conseguiría que el arco salga más centrado. Si no se sigue esta recomendación se corre el peligro de que el arco resulte errático durante la soldadura.

Para su afilado se recomienda también utilizar una piedra esmeril fina.

Intensidad de corriente

Cuando queremos aprender como soldar con tig, la intensidad de corriente requerida siempre estará en función del diámetro del electrodo que utilicemos.

A continuación se relaciona los valores estimados de corriente:

| Diámetro del electrodo | Intensidad (A) |

| 1,6 mm. | 70 – 150 Amperios |

| 2,0 mm. | 100 – 200 Amperios |

| 2,4 mm. | 150 – 250 Amperios |

| 3,0 mm. | 250 – 400 Amperios |

Limpieza de la soldadura tig

Quizá se trate de un aspecto que no se suele tener tan en cuenta, pero es sin duda, uno de los más importante ya que como en cualquier proceso de soldadura ( Electrodo, mig mag … ), no podemos pasar por alto la presencia de grasas, aceites, óxidos, etc. … las cuales constituyen una fuente de contaminación del baño de fusión, lo que afectara de manera negativa en el resultado final del cordón de soldadura que se vaya a obtener, además como solemos decir siempre en la escuela de soldadores, ¿como quieres soldar con tig, sin haber limpiado antes la superficie?

Pues hasta aquí nuestra entrega de tutorial sobre soldadura tig, la cuál esperemos que resulte de tu interés y comentarte que en la próxima semana, tenemos previsto, la publicación de un artículo donde haremos una comparativa de máquinas de soldadura tig económicas con un resultado excelente.

¿Cómo soldar con MIG/MAG?

Uno de los atractivos de la soldadura MIG/MAG (Soldadura por Arco con Gas Protector Inerte/Activo, respectivamente) es la facilidad para aprenderla. Con un poco de instrucción, prácticamente cualquier persona puede soldar mediante MIG/MAG tras unas horas de práctica. De hecho, cuanto más se practique, más fácil será y mejores serán las soldaduras. Sin embargo, antes de confiarnos demasiado en nuestras soldaduras, es conveniente que cortemos un cordón que hemos hecho para comprobar la penetración y otras características que nos informarán si la soldadura es tan fuerte como su aspecto.

La gran ventaja del proceso MIG/MAG es que la pistola de soldadura puede manejarse con una sola mano, lo que permite utilizar la otra mano para estabilizar la mano primaria y trazar un cordón parejo. También la pistola permanece a la misma distancia de la soldadura en todo momento, a diferencia de la soldadura por arco, donde la varilla se hace cada vez más corta. La soldadura MIG/MAG tampoco necesita que nos detengamos para cambiar los electrodos, así que podemos concentrarnos muy bien en lo que estamos haciendo.

Para poner a punto nuestro equipo MIG/MAG y comenzar a soldar de modo eficiente, el primer paso será leer todas las instrucciones y precauciones incluidas en el correspondiente manual del usuario. Le recomendamos repasar brevemente los componentes de un equipo de soldadura MIG/MAG, a fin de tener en claro lo que debemos hacer.

Una vez que estamos familiarizados con los componentes de nuestro equipo y que hemos elegido el tipo de gas y el tipo de alambre a utilizar, vamos a prestar especial atención a una serie de parámetros clave que debemos ajustar para obtener una soldadura de calidad. Estos parámetros son:

- Intensidad de corriente: controla el aporte de calor, el tamaño de la soldadura y la profundidad de penetración.

- Voltaje del arco: controla el perfil de la soldadura.

- Velocidad de alimentación del alambre: controla la intensidad de la soldadura.

- Diámetro del alambre: depende de su velocidad de alimentación, de la intensidad de corriente, del gas protector y del material a soldar.

También debemos tener en cuenta el flujo o caudal de gas protector (depende del material y del alambre utilizado), la longitud del extremo libre del alambre y la velocidad de soldeo.

La puesta a punto de todos estos parámetros se realiza siguiendo las instrucciones del fabricante y también existen tablas en manuales especializados de soldadura. Además, la práctica constante va enseñando mucho. Una vez que hemos regulado estos parámetros, estamos listos para comenzar con el proceso. Para ello:

- Conectamos la boquilla seleccionada y la tobera a la pistola.

- Instalamos el rollo de alambre y regulamos la velocidad de avance del alambre.

- Oprimimos el gatillo de la pistola hasta que sobresalgan aprox. 6 mm de alambre de la boquilla. Si sobresale más, cortamos el excedente con un alicate.

- Abrimos el cilindro de gas protector y oprimimos nuevamente el gatillo de la pistola para purgar el aire de las mangueras y ajustamos el caudalímetro al valor de flujo deseado.

- Graduamos el voltaje y la corriente del equipo, de acuerdo al tipo y espesor de metal a unir.

- Cebamos el arco, empleando el método de rayado o raspado. Para extinguir el arco, separamos la pistola del metal o bien soltamos el gatillo y volvemos a oprimirlo. Si el alambre se pega al metal, soltamos el gatillo y cortamos el alambre con un alicate.

- Para depositar un cordón, debemos calentar el metal formando una zona incandescente y luego desplazar la pistola a lo largo de la junta, manteniendo una velocidad uniforme para lograr una soldadura lisa y pareja.

Los pasos 1 y 2 son fundamentales para el buen funcionamiento del equipo. Es muy común que en la soldadura MIG/MAG el operario olvide cambiar las boquillas y/o los alambres y rodillos de una soldadura a otra, y esto se traduce en mala calidad de las soldaduras obtenidas y daños al equipo.

La velocidad de avance del alambre es también muy importante para obtener una buena soldadura con el calor y la penetración adecuados. El ajuste de la velocidad no es complicado. Simplemente hay que escuchar el sonido que el equipo está haciendo mientras se deposita un cordón recto. Si la velocidad es demasiado rápida, la mayor parte del alambre que sale de la tobera estará al rojo vivo y habrá un crujido fuerte. Por lo tanto, hay que ajustar gradualmente la velocidad hasta que obtener un sonido de chisporroteo constante.

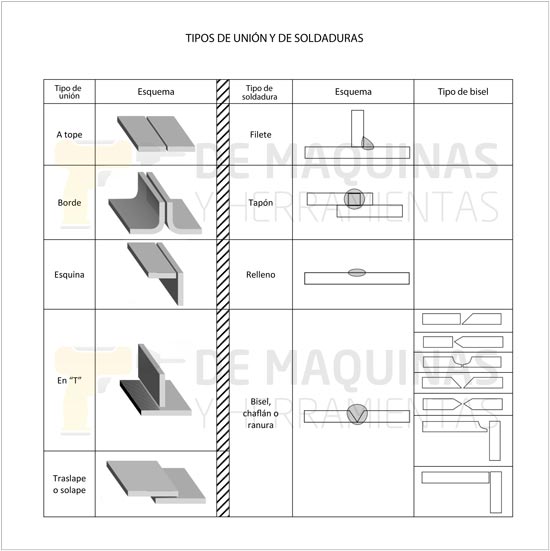

Tipos de unión o junta y tipos de soldadura

Existen distintos tipos de unión y distintos tipos de soldadura, completamente independientes unos de otros, que pueden realizarse mediante soldadura MIG/MAG. También varían la posición de la pistola, así como el desplazamiento y los movimientos que ésta describe a lo largo de la pieza de trabajo. Cada variable responde al tipo y espesor del metal a soldar, el diámetro de la tobera y la boquilla, la distancia de la tobera a la pieza de trabajo y muchos otros factores.

En la tabla a continuación se resumen los principales tipos de unión y de soldaduras empleados en MIG/MAG. Dentro del tipo de soldadura de bisel (o chaflán o ranura) se esquematizan las distintas clases de bisel que se emplean (de arriba hacia abajo en la tabla): único, doble, en “U”, en “V”, en “X”, en “J” y en escuadra.

Posición de la pistola

La que más se recomienda es la posición horizontal o casi horizontal, ya que permite un mejor control del charco, pueden obtenerse cordones lisos y de buen aspecto y optimiza la acción del gas protector sobre el charco. Sin embargo, hay casos en que resulta conveniente soldar sobre piezas inclinadas unos 10 o 20 grados. De ser así, la soldadura se realiza en descendente. Con este método se consiguen cordones más planos y se aumenta la velocidad de soldadura.

Desplazamiento y movimiento de la pistola

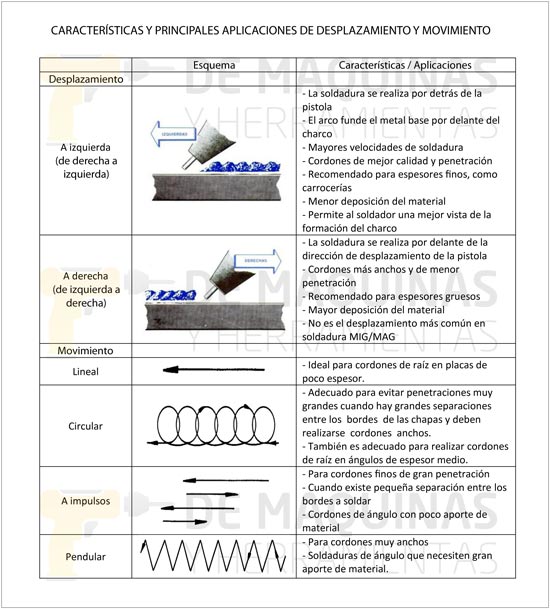

En la soldadura MIG/MAG existen dos modos de desplazamiento de la pistola:

- A izquierda: el movimiento de la pistola va de derecha a izquierda

- A derecha: el movimiento de la pistola va de izquierda a derecha

Estas variables dependen del material y del espesor de la pieza a soldar. Para soldar acero o metales similares, la dirección de soldadura no es relevante, pero para soldar aluminio debe emplearse el método “a izquierda”.

En siguiente tabla se exponen las características y principales aplicaciones de cada desplazamiento y movimiento de la pistola.

Una vez más, dependiendo del metal a soldar y el espesor, existen tres tipos de transferencia del metal de aporte, ya enumerados oportunamente:

- Transferencia por corto circuito: en este caso el voltaje y amperaje están en su valor más bajo. Esta técnica se utiliza con alambres de pequeño diámetro para soldar placas delgadas con pases de raíz.

- Transferencia globular: el alambre se funde y los glóbulos caen en el charco. Esta técnica es apropiada para soldar placas gruesas y capas de relleno.

- Transferencia por aspersión o rociado: en este caso el voltaje y amperaje se incrementan. La técnica se utiliza bajo gas inerte y es apropiada para soldar acero inoxidable.

Como se ve, en la soldadura MIG/MAG existe una gran cantidad de variables para tener en cuenta y la experiencia nos enseñará a conocerlas y manejarlas de acuerdo a nuestras necesidades, hasta alcanzar un buen grado de perfeccionamiento.

Es razonable suponer que podrán surgir inconvenientes no sólo durante el proceso de soldadura, sino también defectos en las soldaduras obtenidas. Además, deberemos efectuar un sencillo mantenimiento del equipo MIG/MAG para evitar gran parte de estos inconvenientes y, huelga aclararlo, durante toda la operación habremos de contar con equipo protector adecuado y observar las correspondientes medidas de seguridad para prevenir serias lesiones personales. En futuros artículos detallaremos todos estos tópicos.

Comentarios

Publicar un comentario