¿Qué se debe tener en cuenta al Soldar ALUMINIO con TIG y MIG?

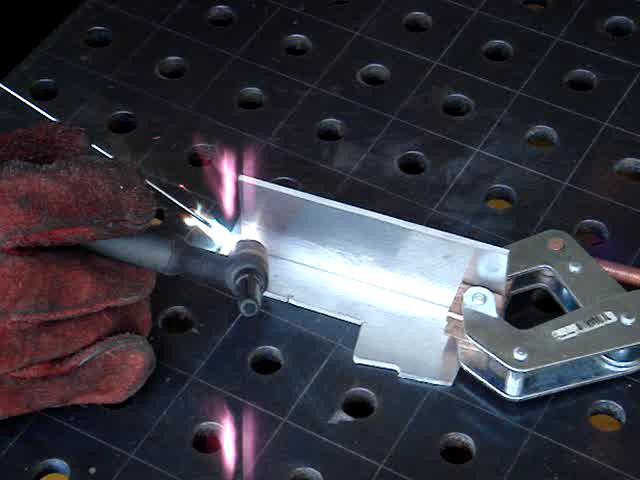

soldar aluminio con TIG

¿Qué tener en cuenta al soldar aluminio con TIG?

El aluminio es uno de los elementos más abundantes en la tierra y uno de los metales no ferrosos más usados. Su empleo como aleación se ha popularizado en industrias manufactureras, tales como la industria aeroespacial, automotriz, energética, del transporte y de la construcción, en gran parte porque es un material liviano pero al mismo tiempo fuerte, resistente a la corrosión, fácilmente mecanizable, buen conductor de la electricidad y con un aspecto estéticamente agradable.

Aunque el proceso TIG (o GTAW por su nomenclatura internacional) permite la soldadura de muchos metales, el que se asocia con mayor frecuencia es el aluminio, especialmente cuando se trata de placas de poco espesor, ya que la técnica TIG proporciona el control necesario para lograr un buen aspecto del cordón.

Sin embargo, el aluminio se ha ganado la reputación de ser difícil de soldar, especialmente con TIG, puesto que involucra una metodología muy diferente a la soldadura de acero y otras aleaciones, por ejemplo.

¿A qué se debe esta particular reputación?

Principalmente a que el aluminio es un material que presenta ciertas propiedades únicas que lo diferencian de otros metales y que es necesario comprender para así adoptar las técnicas de preparación de soldadura y las herramientas necesarias para abordar esas propiedades y garantizar el éxito de una soldadura de aluminio con TIG.

Características especiales del aluminio

A los efectos de lograr la técnica y los materiales necesarios para una buena soldadura TIG debemos tener en cuenta que el aluminio presenta las siguientes peculiaridades:

- El metal puro tiene un punto de fusión por debajo de 650 ºC y no presenta cambios de color antes de fundirse, tan característicos de la mayoría de los demás metales. Por esta razón, no podemos saber cuando está caliente o listo para fundirse.

- El óxido o «piel» que se forma con tanta rapidez en su superficie tiene un punto de fusión casi tres veces mayor (por encima de 1700 ºC). Este óxido también es más pesado que el aluminio y cuando se funde tiende a hundirse o quedar atrapado en el aluminio fundido.

- Para complicar aún más la situación, el punto de ebullición del aluminio puro es de aproximadamente 1600 ºC, es decir, hierve a menos temperatura de la que se derrite el óxido.

Este comportamiento evidencia claramente la importancia de eliminar la mayor cantidad posible de «piel» de óxido antes de la soldadura. Para ello existen varios métodos que examinaremos más adelante.

Sin embargo, la limpieza del aluminio antes de la soldadura no solamente apunta a desprender la capa de óxido. También es imprescindible liberar la superficie a soldar de restos de grasa, aceite y partículas sueltas que provienen generalmente de las operaciones de corte, aserrado o maquinado a las que se someten las piezas antes de soldarlas. Al igual que el óxido, estos lubricantes contienen hidrógeno y oxígeno que, si quedan en el material, originarán porosidad y escoria, dando lugar a soldaduras poco robustas con malas propiedades mecánicas y eléctricas.

Además de estas características particulares del aluminio también debemos tener en cuenta otros factores para lograr excelentes resultados en la soldadura TIG de aluminio. Algunos ya fueron expuestos en este artículo. Ahora vamos a expandir un poco más la discusión y para ello nos centraremos en una serie de aspectos fundamentales a tener en cuenta.

1. Regla de las tres “L”: Limpieza, Limpieza, Limpieza

Más arriba señalamos las razones para eliminar la capa de óxido, así como películas de hidrocarburos y demás contaminantes de la superficie a soldar.

En vista de ello, lo primero que tenemos que hacer es limpiar el metal base en seco con un paño suave y sin pelusa. A continuación, debemos atacar la capa de óxido y demás contaminantes, y a tal efecto tenemos tres alternativas.

a) Métodos mecánicos: un cepillo de acero o de alambre de latón es la herramienta usada para frotar la superficie del aluminio, tanto antes de empezar a soldar como luego, entre pasadas de soldadura.

Aunque frecuentemente se recomienda un cepillo de acero inoxidable, este puede dejar marcas en la superficie. Un cepillo de latón cumple eficientemente la misma función y tiene cerdas más suaves, que ayudan a minimizar las marcas en la superficie de la pieza. No obstante, independientemente del cepillo que elijamos, debemos asegurarnos de usarlo exclusivamente para esta tarea de limpiar el aluminio y de guardarlo en un lugar separado para no introducir contaminantes.

Tampoco olvidemos limpiar la varilla de aporte de nuestro equipo TIG. La falta de limpieza adecuada del metal base y la varilla de aporte se traducirá en una soldadura de aspecto ahumado o con un residuo negro, y el cordón de soldadura no tendrá ese aspecto brillante y estéticamente agradable que normalmente se asocia con el aluminio.

b) Métodos eléctricos: sin usamos una soldadora TIG con fuente de corriente alterna, el ciclo de soldadura con electrodo positivo proporciona un decapado en tiempo real de la superficie, que elimina el óxido en torno a la zona de soldadura. Algunas aplicaciones avanzadas efectúan una pasada con polaridad DCEP (corriente continua con electrodo positivo) de baja corriente por delante del arco de soldadura exclusivamente para limpiar la junta. Sin embargo, si deseamos obtener soldaduras de calidad, debemos tener en cuenta que la limpieza eléctrica del aluminio no suele ser suficiente, por lo que debe complementarse con métodos mecánicos o químicos.

c) Métodos químicos: algunos consideran la limpieza química como último recurso reservado para aplicaciones de calidad ultra alta. Sin embargo, inmediatamente antes de la soldadura podemos embeber un paño sin pelusa en un limpiador químico para ayudar a eliminar el óxido. En un principio se usaba acetona, pero con el tiempo su uso se fue desaconsejando por considerarse un producto inseguro para respirar, incluso por períodos cortos. En su lugar, se recomienda el uso de alcohol desnaturalizado o desengrasantes comerciales.

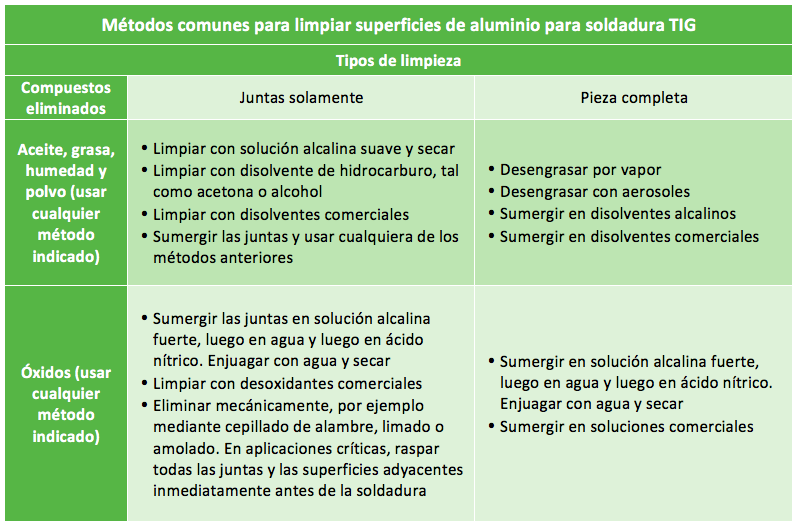

La siguiente tabla muestra un detalle más preciso de los métodos de limpieza mecánica y química tanto para las juntas como para la pieza completa.

2. Elección del gas protector

En los comienzos de la soldadura TIG, el gas protector de preferencia era una mezcla de argón y helio. El helio proporciona un arco más caliente que se ioniza a mayor temperatura, ofreciendo más potencia para nuestro amperaje y un mejor control. Recién en los últimos años, las mejoras tecnológicas de los equipos de soldadura, así como de las antorchas TIG y los medidores de flujo, han posibilitado el uso de argón puro, que actualmente es el gas más usado en la soldadura TIG.

Sin embargo, en aplicaciones de aluminio grueso en las que se necesita una cantidad intensa de calor, pero nos vemos limitados por el rango de amperaje de nuestra antorcha, una mezcla de argón/helio es la mejor opción. La combinación de argón y helio puede ayudarnos a lograr la penetración deseada y estabiliza el arco al aumentar su rango de voltaje. En el comercio pueden adquirirse cilindros premezclados de 75 % argón/25 % helio, pero una desventaja es que el gas en el interior se estratifica, minimizando los beneficios de helio. Atento a ello, un mezclador de gases puede solucionar este problema, brindando la posibilidad de personalizar la mezcla para nuestra aplicación, mantener la mezcla en la antorcha y proporcionar un caudal constante.

3. Consideraciones sobre el metal de aporte

a) Elección: dado que la varilla de aporte se alea o diluye con el metal base en el charco de soldadura, las composiciones tanto de la varilla como del metal base afectan la calidad de la soldadura. Los contaminantes de la varilla de aporte suelen ser aceites u óxidos hidratados. El calor de la soldadura libera el hidrógeno de estas fuentes, provocando porosidad en la soldadura. Para evitar este inconveniente, además de efectuar una buena limpieza de la varilla, como apuntamos anteriormente, conviene adquirir varillas fabricadas bajo controles rigurosos y empacadas de manera de evitar la contaminación durante el almacenamiento.

b) Momento de añadirlo a la soldadura: cuando se establece un arco en el aluminio, lo primero que percibiremos es el decapado o acción de limpieza. En ese punto debemos proseguir con la adición de calor hasta que aparezca el charco de soldadura. Una vez que se forma el charco y alcanza el ancho deseado, podemos comenzar a añadir la varilla de aporte. Para obtener buenos resultados, conviene seguir los siguientes pasos:

i. Dejamos que se forme el charco y mantenemos la adición de calor hasta observar una forma redonda y espejada directamente debajo de la antorcha.

ii. Sumergimos la varilla de aporte en el charco y dejamos que este funda la varilla. La inmersión debe ser rápida, ya que el calor del arco puede oxidar y deformar la varilla antes de que llegue el charco de soldadura.

iii. Nunca debemos apoyar la varilla de aporte en la pieza a soldar, ya que conduce el calor rápidamente y se oxidará o deformará debido al calor transmitido por conducción desde el metal base.

iv. Tratemos de usar un ritmo constante, tratando de contar mentalmente para que nuestro cordón de soldadura muestre un patrón consistente de ondulaciones.

v. Una vez que se forma el charco, sigamos adelante con la soldadura. Si nos quedamos en el mismo lugar por mucho tiempo, el charco se ensanchará y finalmente perforará el aluminio por fusión. Por lo tanto, debemos controlar el calor, manteniendo un charco de ancho uniforme a medida que nos desplazamos por la junta. Si el charco se hace demasiado amplio, podemos disminuir el amperaje o aumentar la velocidad de desplazamiento.

4. Consideraciones sobre el electrodo de tungsteno

En un principio, el tungsteno puro y el tungsteno toriado eran las opciones preferidas para soldar aluminio con TIG. Sin embargo, este último ha sido dejado de lado debido a las propiedades radiactivas del torio.

Hoy el tungsteno con adición de tierras raras es una excelente opción para soldar aluminio u otros metales, ya que proporciona un buen cebado del arco cuando el amperaje y la tasa de quemado son bajos. Una tasa de quemado baja significa que la geometría de la punta dura más tiempo y el tungsteno no se derrite con facilidad, minimizando la contaminación de la zona de soldadura. Las aplicaciones de soldadura de alta especialización pueden requerir tungsteno zirconiado, pero es costoso e innecesario, a menos que se especifique en el procedimiento.

En la tabla que sigue detallamos los electrodos de tungsteno usados para aluminio, con su correspondiente código de colores según normas DIN.

Independientemente del tungsteno que seleccionemos, asegurémonos de que sea de calidad. Las técnicas de fabricación pueden afectar todo, desde el proceso de mezcla de la aleación hasta la extrusión de los electrodos. Una mala calidad de fabricación puede manifestarse por electrodos que presentan los siguientes aspectos:

- Diámetro variable

- Curvatura (especialmente en los diámetros más pequeños)

- Acabado inconsistente

- Pintura descamada, que puede contaminar la soldadura y en última instancia, inutilizar el sistema de codificación por colores.

Para preparar correctamente el electrodo que adquirimos, debemos usar una amoladora exclusiva para tungsteno con un disco de diamante para obtener una conicidad constante y un acabado consistente del electrodo. Podemos preparar un ángulo de 45 grados con una punta plana en el extremo, ya que si no eliminamos la punta aguda, esta puede quemarse fácilmente y caer en nuestra soldadura.

5. Corriente de soldadura, ¿CA o CC?

En un principio, las soldadoras con corriente alterna (CA) eran muy poco fiables, por lo tanto se usaba corriente continua (CC) en casi todas las aplicaciones, incluida la soldadura de aluminio. La mayoría usaba corriente continua con electrodo negativo (DCEN) y helio puro. Esto producía buenas soldaduras, pero la entrada de calor era difícil de controlar, requería una gran cantidad de limpieza previa y el helio era costoso. También se usó DCEP (corriente continua con electrodo positivo) y aunque producía una acción de ataque químico o limpieza, calentaba, deformaba y erosionaba seriamente el tungsteno, incluso a bajos amperajes.

Por lo tanto, la tecnología perfeccionó las máquinas con CA y con ello se lograron muchas ventajas. Hoy en día, la soldadura de aluminio con TIG se realiza con equipos de corriente alterna, ya que:

- Permiten aprovechar la propiedad de limpieza de la fuente de alimentación para eliminar la capa de óxido. La CC no ofrece las propiedades de limpieza necesarias para romper esa capa de óxido.

- Las máquinas de soldadura más modernas con controles de equilibrio de CA permiten el ajuste preciso de la corriente en función del espesor del material, la penetración de la soldadura y el área de limpieza deseada, lo que afectará el perfil del cordón y la apariencia de la soldadura.

6. Antorcha y sus accesorios

Cuando se usa una soldadora TIG con corriente alterna, la energía en forma de calor no sólo se dirige de la antorcha a la pieza de trabajo, sino que también retorna a la antorcha. Cuanto más grueso es el material o más largo es el cordón, más energía retorna y se produce un mayor calentamiento de la antorcha.

Oportunamente ya señalamos los aspectos que debemos considerar para elegir una buena antorcha TIG. Además de esos aspectos, podemos agregar los que conciernen específicamente a la soldadura de aluminio.

Una antorcha provista de difusor de gas, con copa y cuerpo número 8 (1/2 pulgada) es una buena opción para la mayoría de las aplicaciones en aluminio. El difusor de gas proporciona una mejor cobertura gaseosa, un mejor enfriamiento de la antorcha debido al material adicional (mejor transferencia de calor) en el cuerpo y un mayor flujo gaseoso sobre los componentes (mayor área de superficie para disipar el calor). Como beneficio adicional, la mejor transferencia de calor contribuye a una mayor vida útil del electrodo.

Teniendo en cuenta estos consejos y siguiendo siempre la orientación de aquellos experimentados en la materia, comprobaremos que la soldadura de aluminio con TIG resulta relativamente sencilla, aunque la práctica y la paciencia son factores que también deben adicionarse para alcanzar los resultados deseados.

Si te dedicas a soldar, entonces sabrá que uno de los materiales más complicados para trabajar es el aluminio. La preparación, alimentación de alambre y el gas de protección juegan un papel muy importante para obtener una exitosa soldadura con aluminio.

En este artículo, hablaremos de los problemas más comunes que se tienen cuando se suelda con aluminio y cómo solucionarlos para obtener así la mejor soldadura posible.

Preparación

El aspecto más importante en la soldadura con aluminio es la preparación del metal. El aluminio se oxida muy rápido y esto puede ocasionar problemas con su soldadura; por lo cual es crucial mantener limpio su metal base.

Antes incluso de acercarse al metal base con un cepillo de alambre, necesita humedecerlo y limpiarlo con solventes que remuevan grasa y aceite. El cepillado prematuro con alambre causa rasguños y picaduras en el metal base donde la grasa queda atrapada y se vuelve mucho más difícil de eliminar. Comience con un solvente desengrasante como metil etil cetona, acetona o disolvente de laca. Incluso usar un jabón desengrasante suave ayudaría en caso de una emergencia, aunque no es lo mejor para eliminar aceites. Alcohol y otros desengrasantes de vapor producen compuestos volátiles en el aire y por ello se ha prohibido su uso. Con un trapo de micro fibra, limpie minuciosamente el metal base hasta que esté seguro de que toda la grasa ha sido removida.

Ahora sí, use su cepillo con cerdas de acero inoxidable para eliminar los contaminantes restantes que puedan estar pegados en el metal base. Cepille continuamente el área que planea soldar hasta que todos los óxidos superficiales se hayan eliminado. Esto requiere múltiples pasadas, y no existe nada más para lograrlo que mucho cepillo de alambre. Cualquier oxidación en el metal base puede ocasionar porosidad y dificultar la fusión adecuada para la soldadura. Una vez que haya cepillado con alambre las superficies de contacto, estará listo para soldar inmediatamente.

Dado que el aluminio se oxida tan rápido, si el tiempo entre la limpieza y la soldadura excede algunos minutos (varía según las condiciones ambientales), debe realizar nuevamente los procedimientos de limpieza para asegurarse de que esté libre de contaminantes. Si hay un residuo negro y hollín en el metal base después de la soldadura, esto indica que hay contaminantes en el gas, el metal base o en el alambre de relleno.

Igualmente de importante es la preparación de su antorcha. Asegúrese de que los consumibles que está usando son compatibles con la soldadura de aluminio o correrá el riesgo de tener problemas de alimentación de alambre o de contaminación del baño de soldadura. Un error muy común es usar una guía de alambre de acero al alimentar alambre de aluminio. A medida que el alambre viaja a través de la guía, rozará y chocará con ésta. Durante estos breves encuentros, el alambre podría recoger fácilmente pequeñas cantidades de guía de acero y contaminarse.

Alimentación de alambre

El alambre de aluminio viene en diversas presentaciones; las más comunes son las aleaciones 4043 y 5356. Cada aleación es diferente, no abordaremos esas diferencias aquí, pero generalmente el alambre de aluminio de la serie 4xxx es más difícil de alimentar que el de la serie 5xxx. El aluminio tiene pequeñas diferencias, con respecto del acero estándar, que debe tener en cuenta.

Primero, está la diferencia en el coeficiente de expansión térmica (CTE) entre el aluminio y el acero. Este coeficiente es esencialmente la cantidad que un material se expande a medida que aumenta la temperatura. El aluminio tiene un CTE mucho más alto de aproximadamente 24 cientos de milésimas, por 1 grado Celsius, mientras que la mayoría del acero tiene un CTE de aproximadamente 13 cientos de milésimas de milímetro, por 1 grado Celsius. Estos números pueden parecer pequeños e insignificantes, pero una vez que calienta el metal a temperaturas de soldadura, se nota la diferencia. Para combatir esta expansión, algunos fabricantes cuentan con consumibles y revestimientos específicos para soldadura de aluminio. Por ejemplo, puntas de contacto un poco más grandes, para dejar suficiente espacio para que el aluminio se expanda sin unirse o pegarse. Si el alambre queda atrapado en la punta de contacto, esto podría provocar una quemadura.

Podrá ver quemaduras en casi todas las aplicaciones de soldadura, pero con el aluminio es especialmente común debido a los óxidos en la superficie del metal base. Estos óxidos actúan como un aislante que detiene el flujo de electricidad del alambre al metal base. Si el alambre continua alimentándose a través de la antorcha y hace contacto con el metal base, se crea un arco. La quemadura puede destruir sus consumibles, y posiblemente su antorcha entera por lo cual es sumamente importante asegurarse de que el metal base esté libre de óxidos.

La resistencia en columna del aluminio también es mucho más baja que la de los aceros. Es un metal más débil y blando; lo que significa que, en la mayoría de los casos, debe usar un equipo especial, como una antorcha push-pull. Estas antorchas tienen pequeños rodillos en el mango que, en congruencia con los rodillos impulsores del alimentador de alambre, proporcionan una ligera tensión en el alambre para evitar que se doble o rompa.

Gas de protección

El más común, y recomendado gas de protección a utilizar cuando se suelda aluminio, es argón puro para materiales de máximo ½” de grosor. Cuando el material excede el grosor de ½”, se añade helio al argón para incrementar el calor y la penetración del arco. La cantidad de helio varía del 25% hasta el 75% según las recomendaciones.

Una variable importante a seguir es el punto de condensación de su gas protector. El argón que cumple con la especificación AWS (American Welding Society) A5.32 / 5.32M-97, tiene un punto de condensación de -60 grados Celsius. Mientras su proveedor de gas siga esas especificaciones, no debería tener problemas con el gas directamente del cilindro. Aunque, la humedad todavía puede encontrar su camino hacia la soldadura a través de las líneas de gas. Inspeccione sus líneas para asegurarse de que no haya condensación. Los altos niveles de humedad podrían permitir que los hidrocarburos entren en la soldadura, lo que creará porosidad y otras imperfecciones.

Una vez que establece una estación de soldadura capaz de soldar con aluminio, mi consejo es dejarla únicamente para trabajo con aluminio y usar una estación aparte para aceros (si es posible). Esto evitará inconsistencias y le permitirá cambiar fácilmente de acero a aluminio en cuestión de minutos. Soldar con aluminio es un poco más complicado que hacerlo con acero, pero si sigue las indicaciones y recomendaciones presentadas arriba, estará en su camino a una perfecta soldadura con aluminio.

Comentarios

Publicar un comentario